Durant le salon du Bourget, le sujet de la décarbonation du secteur aéronautique a fait la une. Illustration avec la société Hexagon, qui propose à ses clients des solutions numériques pour améliorer, notamment, la conception des avions de demain.

Hexagon est leader sur le marché des solutions de réalité numérique pour les entreprises. La société présente dans 51 pays à travers le monde offre ainsi la possibilité à ses clients d’exploiter au mieux toutes les données générées par leurs activités, dans le but d’améliorer les process, l’efficacité, la productivité et la qualité.

Présente au salon du Bourget 2023, Hexagon a présenté les multiples solutions qui permettent à leurs clients du secteur aéronautique d’améliorer les performances de leurs appareils, autant sur le fonctionnement des avions actuels que sur le prototypage des appareils de demain.

Aziz Tahiri, vice-président aéronautique et défense pour Hexagon, était présent sur le salon et a expliqué aux Techniques de l’Ingénieur en quoi les solutions numériques développées par l’entreprises, leader sur son marché, participaient au grand défi qu’est la neutralité carbone du secteur aérien d’ici à 2050.

Techniques de l’Ingénieur : Cette édition 2023 du salon du Bourget est placée sous le signe de la décarbonation du secteur aérien. Comment appréhendez-vous ce défi technologique et écologique ?

Aziz Tahiri : Le sujet de l’aviation décarbonée est effectivement très présent sur le salon. Si on considère que les émissions liées au trafic aérien sont de l’ordre de 3 % des émissions totales, et que le trafic aérien va doubler dans les vingts prochaines années, comme annoncé par Airbus et Boeing, cela veut dire que l’empreinte carbone du secteur aérien passera à 6 %, si rien n’est fait d’ici là pour limiter les émissions.

Toutes les industries se transforment aujourd’hui : l’automobile avec les véhicules électriques, l’agriculture… si le secteur aérien ne se transforme pas alors que les autres le font, le chiffre de 6% pourrait facilement passer à 10 voire 15 % du total des émissions. Il faut donc faire attention à ce que les émissions du secteur aérien n’augmentent pas en proportion. Et pour cela, il faut déployer des innovations à grande échelle pour que l’aviation dans son ensemble limite ses émissions. De réels efforts ont déjà été entrepris, il faut les poursuivre.

L’aéronautique a une mauvaise image qu’il est nécessaire d’améliorer, c’est aussi pour cela que l’industrie aéronautique doit s’attaquer frontalement à la réduction des émissions de GES.

Sentez-vous chez vos clients une orientation plus importante vers le développement d’aéronefs plus sobres ?

La décarbonation de l’industrie aéronautique est un sujet en forte accélération, qui est devenu un objectif pour l’ensemble des acteurs de la filière aéronautique. Le secteur a également besoin de nouveaux programmes, pour continuer à grossir et à drainer des emplois. La décarbonation est en ce sens une opportunité industrielle et environnementale à saisir, pour le secteur aérien dans son ensemble.

Expliquez-nous concrètement comment Hexagon accompagne ses clients sur ces thématiques de décarbonation ?

Nous adressons les problématiques de décarbonation du secteur aérien à travers deux angles. Tout d’abord, chaque objet volant a besoin d’être léger : plus il l’est, plus il vole facilement, et moins il émet de GES. C’est là notre premier challenge : comment réaliser des avions les plus légers possibles, pour limiter au maximum la consommation de carburant – émettrice de GES – nécessaire pour les propulser ? Les matériaux composites AFP et ATL notamment offrent des performances qui permettent de développer des innovations sur le poids et la résistance de la structure.

Le second gros sujet est la nouvelle génération de moteurs. Les moteurs actuels fonctionnent essentiellement au kérosène, et depuis 30 ans leur consommation de kérosène a été divisée par deux, ce qui est déjà considérable. Il faut poursuivre ces améliorations par l’utilisation de bio carburants « SAF », qui permettent d’atteindre la neutralité carbone ; puis réfléchir à une vraie solution zéro carbone « net zero » plus durable à grande échelle tel que l’hydrogène.

Nous travaillons beaucoup sur les architectures d’avions : aile delta, ailes recourbées sur elles-mêmes… Il faut explorer de nouvelles structures aérodynamiques et de nouveaux matériaux pour aller plus loin sur les performances aérodynamiques et le poids des appareils.

Sur les matériaux composites par exemple, nous utilisons nos scanners lasers. Une fois qu’un fuselage est assemblé sur une ligne de production, nous allons scanner les surfaces du matériau pour détecter des chocs, des impuretés, des écartements de fibres.

Nous opérons ensuite avec un logiciel d’analyse de résultat pour détecter et qualifier les défauts du matériau et du procédé de fabrication.

Ces outils sont-ils aujourd’hui utilisés pour la maintenance des avions pendant leurs cycles de fonctionnement ?

Aujourd’hui l’inspection des appareils entre deux vols est encore beaucoup faite en visuel. Ces inspections visuelles, parfois accompagnées d’un drone, permettent de repérer des défauts. Nous allons intervenir ensuite, pour caractériser ce défaut, le localiser, et statuer sur la capacité de l’avion à voler, et in fine le délai raisonnable dans lequel il faudra traiter le défaut structurel détecté.

Qu’en est-il du volet simulation ?

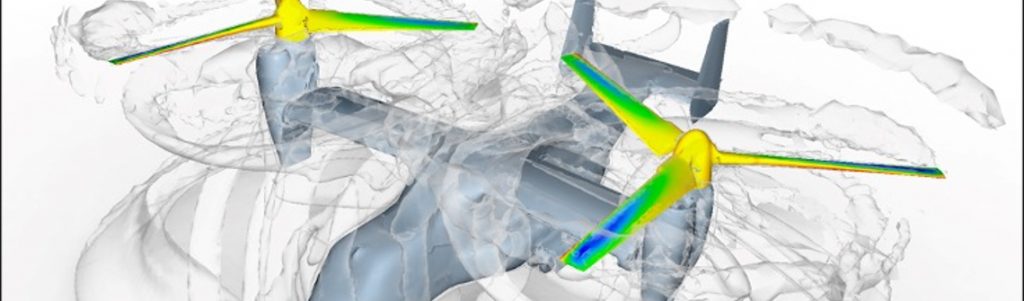

Nous faisons de la simulation structurelle. Nous sommes leader mondial sur le marché du calcul structurel mécanique, avec le logiciel MSC NASTRAN, qui est aujourd’hui une référence. 90 % des avions qui volent aujourd’hui dans le monde ont affaire à un moment ou à un autre aux logiciels de conception, de production ou aux systèmes de métrologie Hexagon.

Nous faisons aussi de la simulation acoustique et fluide. Ainsi que de la simulation des procédés de fabrication, d’usinage, de formage, de soudure…

Nous simulons donc toutes les physiques et les procédés de fabrication, à l’exception du moulage.

Toutes ces simulations numériques vont permettre d’élaborer un concept d’avion, sur l’aspect structurel statique et dynamique, l’aspect matériaux, à l’échelle micro et macro structurelle…

Nos outils de simulation des procédés, pour l’assemblage et le drapage des fibres, permettent également de simuler au cœur de la matière. Enfin, la simulation de l’usinage, du pliage, du perçage/rivetage ou encore de l’impression 3D… toutes ces possibilités permettent à nos clients de prototyper, de manière très poussée les avions, afin de tester tous les paramètres de conception mais surtout de simuler la fabrication avant la certification de l’appareil. Ceci afin d’anticiper les problèmes de fabricabilité, d’anticiper les défauts de production et d’aligner la conception avec les ressources humaines et matérielles de nos clients.

En quoi les outils de simulation et de contrôle qualité que vous développez sont-ils complémentaires ?

Avec le contrôle qualité, on passe dans le réel. C’est sur ce point qu’Hexagon se différencie, avec cette capacité d’être à la fois performant sur la simulation dans le virtuel et sur le contrôle de la qualité dans le réel. Le but étant de vérifier que l’écart entre les intentions et le rendu réel est le plus faible possible. C’est une demande importante de nos clients.

C’est cette capacité à simuler, à la fois le fonctionnement statique de l’appareil ainsi que les procédés de fabrication, qui va permettre de mettre au point de nouveaux avions de plus en plus rapidement. En effet, si la simulation est utilisée depuis longtemps en aéronautique, les enjeux sur cette technologie aujourd’hui sont de réaliser moins de prototypes, pour parvenir, en une seule fois, à un prototype fiable et correspondant aux attentes. Il s’agit donc de réduire de 30 à 50% les délais de conception et d’éviter le coût astronomique lié à de multiples prototypages physiques.

Quels sont les freins persistants en simulation ?

Il faut savoir que le nœud, en simulation, réside dans les temps de calcul. Ces derniers sont très énergivores et chronophages. L’intelligence artificielle nous offre aujourd’hui la possibilité de limiter considérablement les temps de calcul, et d’obtenir en quelques heures des simulations qu’il fallait auparavant laisser tourner plusieurs jours avant d’obtenir le moindre résultat.

Au-delà, la simulation se démocratise de plus en plus, après avoir été longtemps un domaine d’expert. Aujourd’hui les logiciels de multiphysique Hexagon sont beaucoup plus intuitifs. Il est possible de former un expert très rapidement, et ces derniers peuvent, grâce à une plateforme que nous développons – NEXUS – collaborer sur un même modèle 3D de simulation, simultanément en temps réel, et visualiser l’impact des différentes simulations sur le système à l’étude : c’est unique ! Ce qui représente un gain de temps considérable en phase de conception et permet d’intéresser les nouvelles générations d’ingénieurs aux magnifiques challenges numériques et environnementaux de l’aéronautique.

Propos recueillis par Pierre Thouverez

Réagissez à cet article

Vous avez déjà un compte ? Connectez-vous et retrouvez plus tard tous vos commentaires dans votre espace personnel.

Inscrivez-vous !

Vous n'avez pas encore de compte ?

CRÉER UN COMPTE