Quelle innovation biotechnologique ne doit-on pas rater en mars ? Une technique d'impression 3D qui s'inspire de la croissance naturelle des plantes...

L’impression 3D, qui consiste à fabriquer des pièces en volume par ajout plutôt que par suppression de matière, est devenue un outil quasi indispensable dans l’industrie moderne. Toutefois, certains domaines lui restent encore inaccessibles. C’est le cas pour la production de pièces en polymère, qui sont aujourd’hui fabriquées par injection de matière dans des moules en métal. Cette méthode est certes peu onéreuse, mais elle est limitée dans la personnalisation et la taille des pièces. Pour y pallier, l’impression 3D doit gagner en vitesse de production ainsi qu’en qualité des matériaux employés tout en gardant un prix d’usage raisonnable. Dans ce but, des chercheurs du Beckam Institute for Advanced Science and Technology de l’Université de l’Illinois Urbana-Champaign (États-Unis) ont choisi de s’inspirer de la morphogenèse – les lois déterminant la forme et la structure des tissus, organes et organismes – chez les végétaux. Leurs travaux sur « l’impression par croissance » sont parus le 10 mars 2025 dans le journal Advanced Materials.

Une morphogenèse artificielle, économe et rapide

En impression 3D, chaque « voxel » (l’équivalent d’un pixel en volume) est défini numériquement puis déposé de façon déterminée. Chez les organismes naturels comme les plantes, la croissance suit un plan de développement inscrit dans leur génome et jouant sur la division cellulaire. Ainsi, un arbre croît par l’apport intrinsèque de nouvelles couches de cellules à la périphérie du tronc. Mais sa morphologie finale est également impactée par des stimuli externes, certains arbres étant couchés par le vent ou s’étendant vers la lumière solaire à travers la canopée. Cette croissance naturelle est durable et permet de créer des formes complexes sans aucun moule ou équipement sophistiqué. Pour parvenir à imiter la nature, les scientifiques sont partis de monomères de dicyclopentadiène (DCPD) – une résine liquide ambrée – qu’ils se sont évertués à faire durcir rapidement tout en la manipulant afin d’obtenir des formes variées.

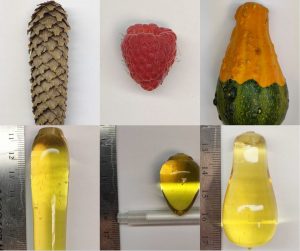

Pour déclencher le durcissement du DCPD, un initiateur chauffé à 70°C est mis en contact avec la résine liquide. À partir du point de contact initial, un front de durcissement se propage par une réaction de polymérisation exothermique. La résine se transforme alors en un polymère rigide – du poly-dicyclopentadiène (p-DCPD) – en rayonnant à la vitesse de 1 mm/s. Soit près de 60 fois plus rapidement que la croissance naturelle du bambou ! Alors que le système continue à croître selon un modèle sphérique, les chercheurs peuvent altérer la forme du solide en le tirant hors de la résine comme une pomme hors du caramel gluant. À force de la soulever, de la plonger et de la faire tourner, ils parviennent à réaliser des structures semblables à une pomme de pin, une framboise ou une courge.

Cette nouvelle méthode d’impression a l’avantage d’être économe en énergie (avec au moins trois ordres de grandeur de moins que la consommation requise en stéréolithographie, où la résine est durcie par une source lumineuse) et à grande vitesse (de deux à dix fois plus rapide que la stéréolithographie). Dans le futur, l’impression par croissance pourrait permettre la fabrication de pièces en polymère aussi imposantes que des coques de bateaux ou des pales de turbines.

Réagissez à cet article

Vous avez déjà un compte ? Connectez-vous et retrouvez plus tard tous vos commentaires dans votre espace personnel.

Inscrivez-vous !

Vous n'avez pas encore de compte ?

CRÉER UN COMPTE