Des chercheurs américains de la Northwestern University ont développé un prototype d’imprimante 3D qui repousse les limites de la stéréolithographie (SLA). Comment ? Grâce à un procédé de refroidissement innovant qui permet d’augmenter considérablement la vitesse d’impression et la taille des pièces.

Trop souvent considérée uniquement comme technique de prototypage, l’impression 3D devient, petit à petit, un réel outil industriel de production.

L’impression 3D par stéréolithographie (ou photopolymérisation) consiste à polymériser une résine sous l’effet de lumière et de chaleur pour former un matériau massif solide. Un faisceau laser orienté vers une plateforme mobile plongée dans une cuve de résine permet la polymérisation. Ensuite, lorsque la première couche de matière est obtenue, la plateforme descend d’une hauteur correspondant à l’épaisseur de couche et le processus recommence.

Bien que ce procédé développé dans les années 80 ait évolué (surtout en termes de précision), il génère beaucoup de chaleur. Malheureusement, cette émission de chaleur est quasiment inévitable, car le processus de photopolymérisation est fortement exothermique. S’il n’est pas contrôlé, ce dégagement de chaleur à de multiples conséquences : dégagement de fumées, apparition de fissures et déformations des pièces, mauvaise résolution, etc.

Par conséquent, comme les systèmes de dissipation de chaleur actuels ne sont pas suffisamment efficaces, les entreprises utilisant l’impression SLA n’ont d’autre choix que de limiter la vitesse, la taille ou la résolution.

HARP : l’impression SLA plus rapide

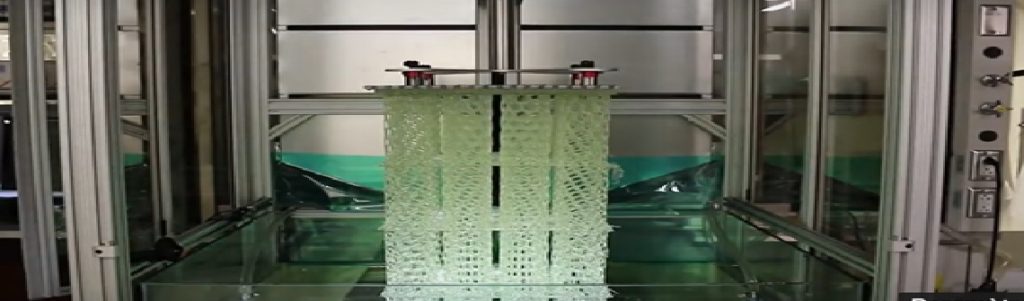

L’approche proposée par l’équipe du professeur Chad A. Mirkin est la suivante : utiliser une interface en PTFE liquide en surface du bain de résine pour assurer un refroidissement pendant la polymérisation. Ils ont ainsi développé un prototype appelé HARP (High-Area Rapid Printing), dont le principe de fonctionnement est breveté.

Cette configuration présente les caractéristiques suivantes :

- Le plateau vertical ne plonge pas dans le bain de résine, il remonte vers l’extérieur du bâti. La taille de la pièce obtenue dépend donc de la hauteur de la machine.

- Le PTFE mis en circulation assure un refroidissement efficace, ce qui permet d’augmenter considérablement la vitesse d’impression (3 heures pour une pièce de 1,20 m).

- Le PTFE n’adhère pas à la résine liquide, ce qui l’empêche de rester collé à la pièce en mouvement, il y a donc moins de défauts.

Bientôt l’impression 3D comme technique de production classique ?

D’une manière générale, les procédés de fabrication additive ne cessent de s’améliorer en termes de rapidité, de précision et de taille des pièces, mais aussi en ce qui concerne la diversité des matériaux utilisables (métaux, polymères, céramiques, verres, composites, biomatériaux, etc.).

Le professeur Mirkin est convaincu qu’en dépassant les limites actuelles, cette nouvelle technique pourrait ainsi contribuer à révolutionner l’industrie de fabrication. Si tout se passe bien, l’arrivée de HARP sur le marché est prévue pour 2021.

Photo de Une : HARP, Vidéo Youtube, chaîne Azul 3D

Source : d’après les travaux de David A. Walker, James L. Hedrick et Chad A. Mirkin publiés dans le journal Science et l’article d’Amanda Morris pour Northwestern University

Réagissez à cet article

Vous avez déjà un compte ? Connectez-vous et retrouvez plus tard tous vos commentaires dans votre espace personnel.

Inscrivez-vous !

Vous n'avez pas encore de compte ?

CRÉER UN COMPTE