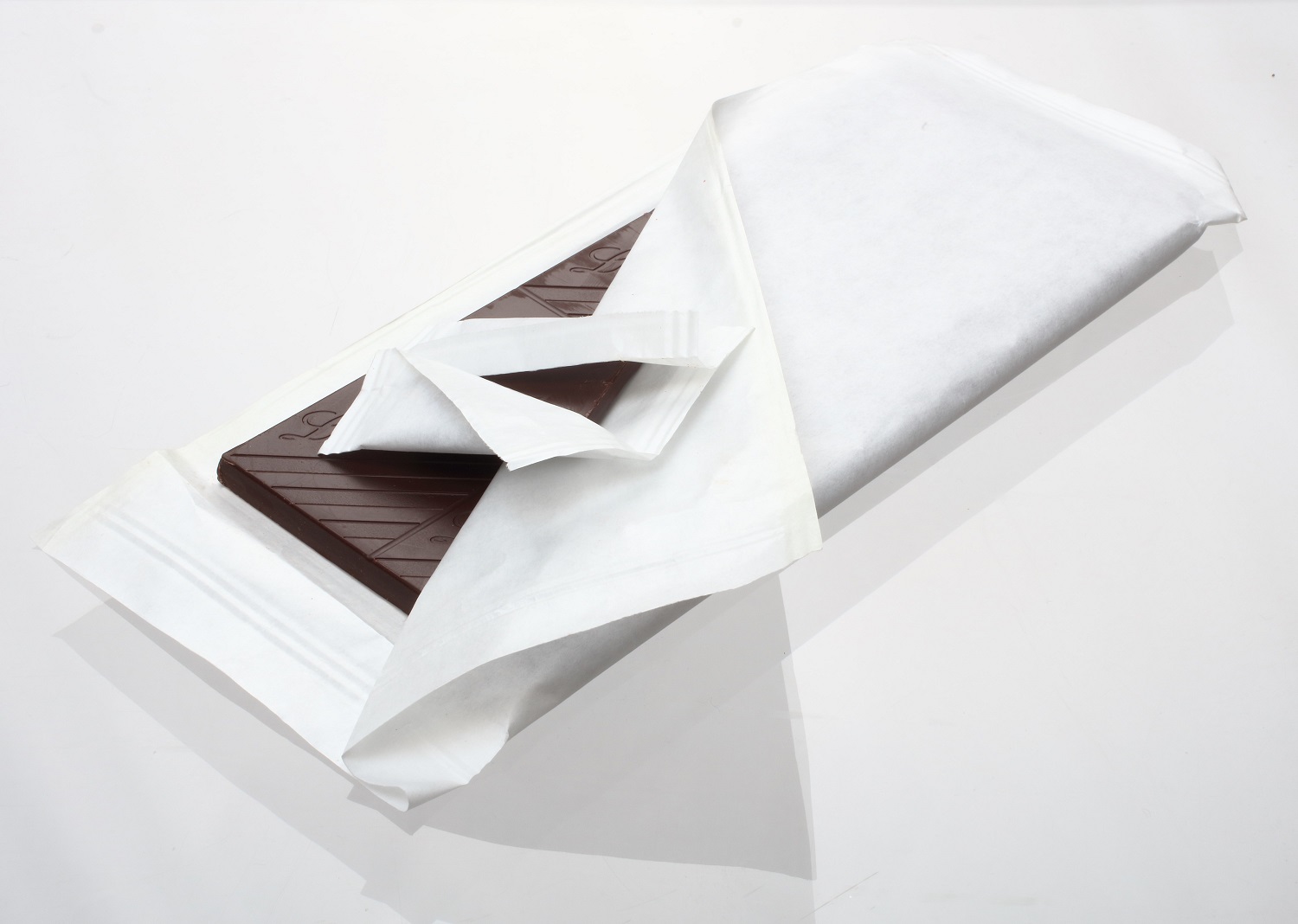

Fondée en 2014 dans la région de Saint-Étienne, Lactips est spécialisée dans la production d’un polymère à base de caséines. Elle a récemment mis au point une solution d’enduction sans plastique pour emballages papier : le «Plastic Free Paper», recyclable, compostable et biodégradable.

Issue du monde de la recherche, Lactips produit un polymère biosourcé et biodégradable à base de caséines. Ses multiples propriétés techniques permettent d’envisager son utilisation dans de nombreuses applications : film hydrosoluble pour doses de lessive, billes utilisées comme support de parfum, ou encore étiquettes solubles pour fruits et légumes. Récemment, c’est dans le cadre d’une solution d’enduction pour papier que Lactips a mis en œuvre son polymère, qui permet de conférer au papier des propriétés de barrière aux graisses, à l’oxygène et aux huiles minérales, sans pour autant affecter sa recyclabilité. Une innovation baptisée « Plastic Free Paper », que nous présentent Charlène Béal-Fernandes et Élodie Chevalier, respectivement chargée de communication de Lactips et Cheffe de projet R&D de l’entreprise.

Techniques de l’Ingénieur : Comment Lactips est-elle née ?

Charlène Béal-Fernandes : L’entreprise est issue de la recherche scientifique, et plus précisément de l’Université Jean Monnet de Saint-Étienne. Frédéric Prochazka, enseignant-chercheur et membre du laboratoire Ingénierie des Matériaux Polymères de l’université, s’intéressait à la protéine de lait, la caséine, à partir de laquelle il cherchait à développer une innovation. Il a découvert que l’on pouvait en faire un thermoplastique. Pour ne pas en rester à ce stade académique, l’innovation a été propulsée par Pulsalys (incubateur d’innovations deep tech basé à Villeurbanne, NDLR) pour en faire une solution industrielle. Lactips a ainsi été créée en 2014. Frédéric Prochazka s’est alors allié avec Marie-Hélène Gramatikoff, spécialiste de la plasturgie et stratège d’entreprise. Elle est donc co-fondatrice mais aussi, aujourd’hui, notre dirigeante. Nous sommes actuellement plus de cinquante, nous disposons d’une première ligne de production mise en route en 2018 ; et nous allons bénéficier d’ici une quinzaine de jours de la livraison de notre nouveau site industriel et siège social (propos recueillis le 04/11/2021, le déménagement vient d’avoir lieu, NDLR), qui va nous permettre d’augmenter nos capacités de production.

Comment la matière que vous produisez se présente-t-elle ?

C. B.-F. : Nous sommes fabricants d’une matière première sous forme de granulés. Il s’agit de la forme originelle de tous les plastiques, même conventionnels. Cela permet à cette matière première à base de caséines d’être transformable sur toute la chaîne de transformation plastique. Grâce à différentes formulations, nous pouvons proposer différentes solutions, notamment notre dernière innovation, le « Plastic Free Paper ».

S’agit-il d’un matériau en tant que tel ?

C. B.-F. : Le « Plastic Free Paper » désigne en fait la solution d’enduction pour papier que nous avons développée. Nous ne sommes pas papetiers, nous sommes donc en contact avec des industriels de la papeterie pour leur proposer notre solution d’enduction naturelle et biodégradable pour leur papier.

Comment produisez-vous cette solution d’enduction ?

Élodie Chevalier : Nous partons de poudre de caséine, notre matière première, que nous mélangeons avec d’autres ingrédients végétaux. Cette formule passe ensuite par un procédé d’extrusion bivis afin d’obtenir ce que nous commercialisons, c’est-à-dire les granulés. Ces granulés vont pouvoir être redispersés en solution aqueuse afin d’être appliqués sur le papier, tels un vernis, une encre d’impression ou un adhésif. Cela permet d’ajouter une couche fonctionnelle et évite ainsi de mettre d’autres types de couches qui sont pour l’instant traditionnellement utilisées comme du polyéthylène, de l’EVOH (Éthylène-alcool vinylique), du PVDC (polychlorure de vinylidène)… Des couches plastiques qui peuvent se révéler problématiques en fin de vie du matériau.

Quelles sont les principales propriétés apportées par cette couche fonctionnelle à base de caséines ?

É. C. : Une des propriétés principales est le thermoscellage : la couche permet d’apporter une matière scellante. Cela permet ainsi d’éviter notamment le polyéthylène, beaucoup utilisé sur les emballages papiers actuellement. Nous apportons également des barrières : aux graisses, aux huiles minérales et aux gaz, donc aussi aux arômes. C’est un aspect important notamment pour l’agroalimentaire. La seule barrière que l’on ne peut pas apporter est la barrière à l’eau et à l’humidité. Notre matière est en effet hydrosoluble, ce qui est aussi un avantage puisque cela permet, dans la filière de recyclage papier, de dissoudre la matière très facilement dans les bains de recyclage. Cela permet de récupérer un pourcentage important de fibres de cellulose.

Hormis le recyclage, d’autres solutions sont-elles envisageables pour gérer la fin de vie du matériau ?

É. C. : Même si le recyclage reste privilégié, la matière est aussi compostable, et même naturellement biodégradable dans l’eau douce et dans l’eau de mer. Il s’agit donc d’une matière avec beaucoup de possibilités de fin de vie dans différents milieux. Les industriels se disent intéressés par ces différentes possibilités de fin de vie : on peut facilement imaginer que de petits emballages, parfois perdus dans la nature, se dégraderont très rapidement.

Ce Plastic Free Paper est-il déjà commercialisé ?

É. C. : Nous commercialisons d’ores et déjà notre solution auprès d’industriels papetiers. Je pense en revanche qu’il n’y a pas encore de produits finis sur le marché bénéficiant de notre revêtement. Il reste encore des étapes de validation à réaliser. C’est maintenant aux papetiers de vendre leur papier enduit à des clients et aux clients de valider que le nouvel emballage est apte à être utilisé.

Quels sont vos objectifs avec l’ouverture de votre nouveau site industriel ?

É. C. : L’usine de 2 500 m² est prévue pour une capacité de production de 3 000 tonnes par an, contre 1 500 actuellement, et cela pour une seule ligne de production, sachant qu’à terme, l’usine pourra en accueillir jusqu’à six. Cela va nous permettre d’anticiper les besoins croissants et les demandes des clients.

Réagissez à cet article

Vous avez déjà un compte ? Connectez-vous et retrouvez plus tard tous vos commentaires dans votre espace personnel.

Inscrivez-vous !

Vous n'avez pas encore de compte ?

CRÉER UN COMPTE