Le récent domaine de recherche sur les métamatériaux ne cesse de montrer son potentiel, notamment grâce aux possibilités offertes par l’impression 3D. Des chercheurs de l’École Polytechnique Fedérale de Lausanne (EPFL) ont développé un métamatériau mécanique à mémoire stable composé d’éléments en silicone et contrôlable par champ magnétique.

Les métamatériaux mécaniques sont des matériaux dont le comportement est défini par l’architecture de leur structure et non par leur composition chimique.

Dans un article précédent, nous vous présentions les voxels, des structures déformables en treillis étonnantes, développées par le MIT et assimilables à des pixels volumiques. Le métamatériau dont il est question ici est également déformable et flexible, mais surtout programmable.

Un objectif : aller plus loin que la réalisation de métamatériaux

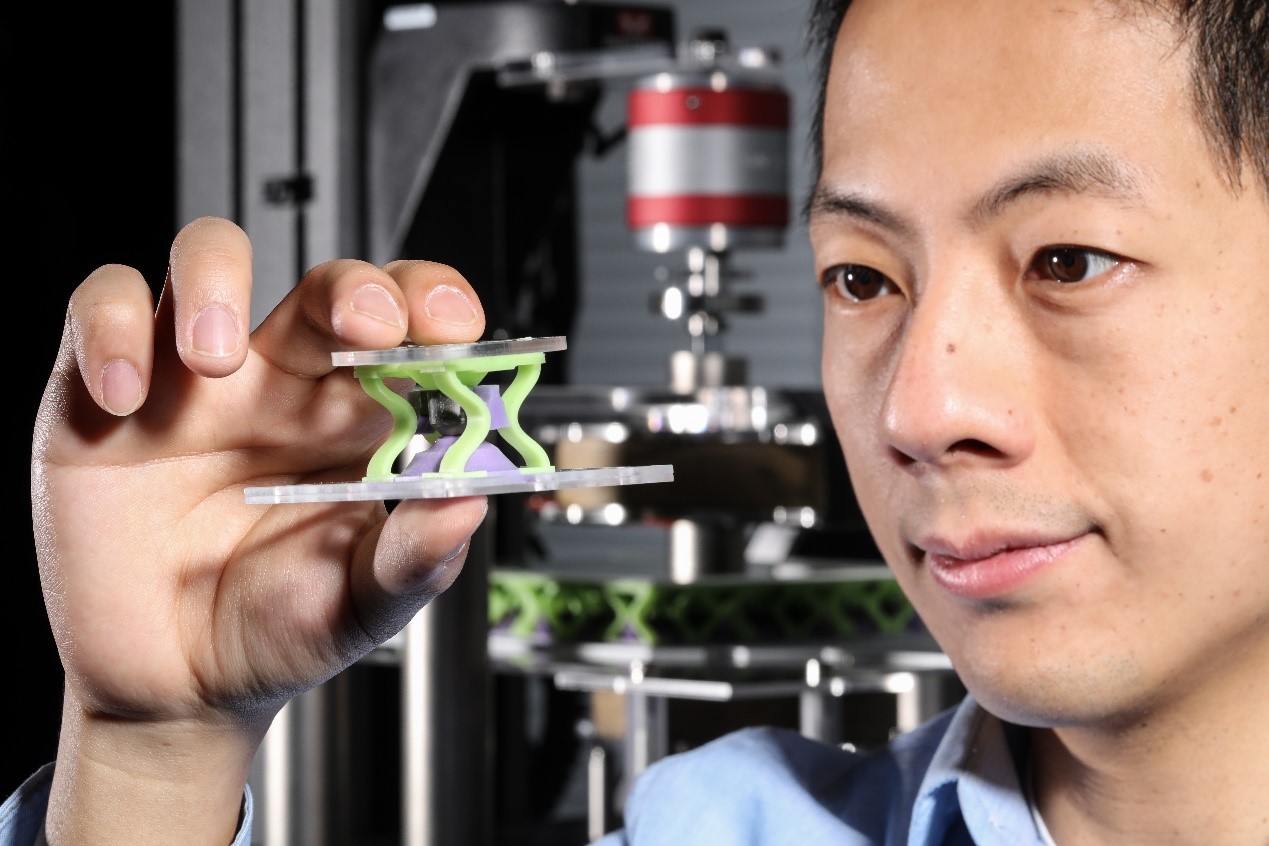

Si de telles structures flexibles présentent un intérêt mécanique certain, Tian Chen, postdoctorant dans les laboratoires des structures flexibles de Pedro Reis et d’informatique géométrique de Mark Pauly de l’EPFL, désirait aller plus loin.

« Je me suis demandé comment modifier la géométrie de la configuration interne d’un matériau après qu’il soit conçu. Le but est qu’il puisse posséder plusieurs fonctions mécaniques, telles que la rigidité et la résistance, sans avoir besoin d’être remplacé. Par exemple, en cas de blessure, il arrive que l’on doive porter une attelle rigide, qui limite passablement le mouvement. Mais au fil de la convalescence, il devient parfois nécessaire d’en utiliser une plus souple. Aujourd’hui, on doit en employer plusieurs. À l’avenir, peut-être qu’une seule suffira », explique Tian Chen dans un récent communiqué de presse de l’EPFL.

Son objectif semble avoir été atteint, comme le montre l’étude publiée dans le journal Nature.

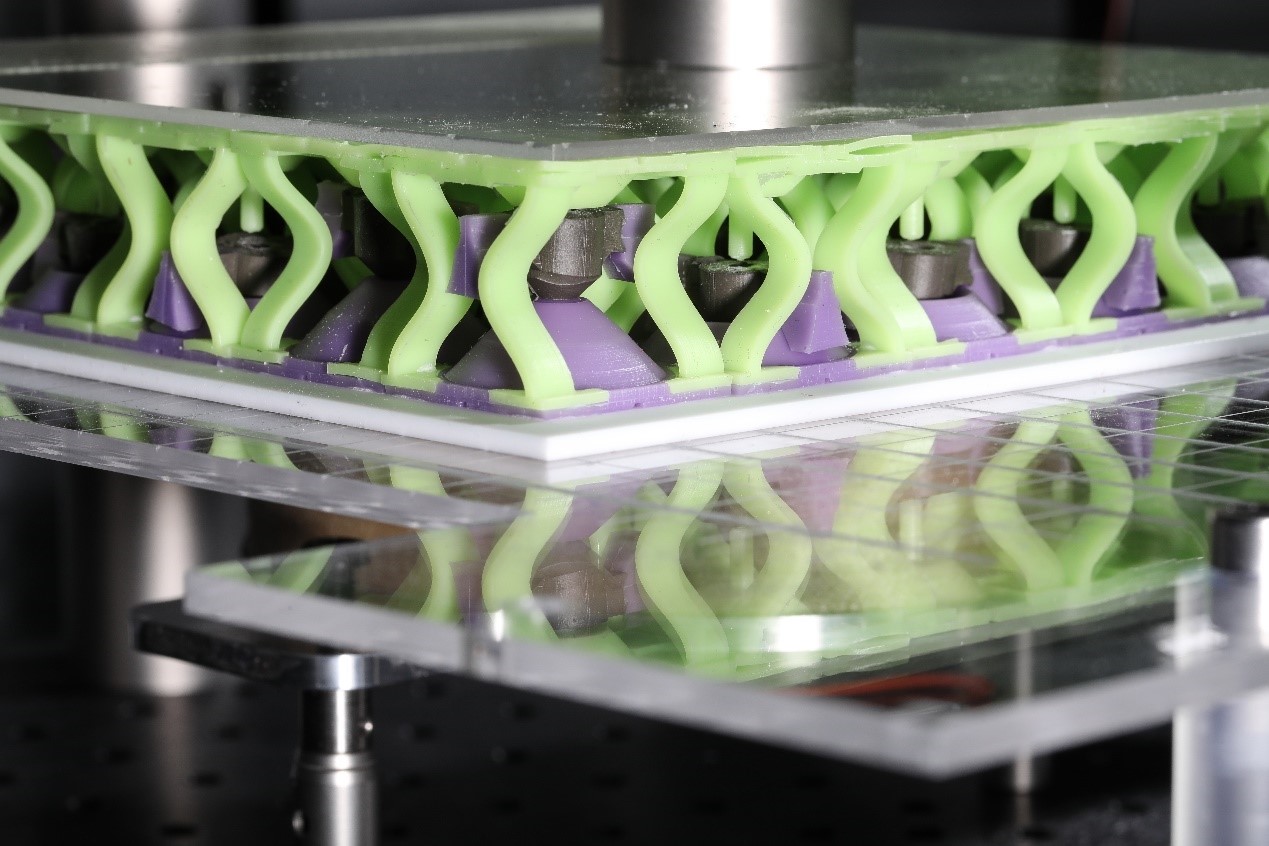

Ce nouveau matériau se présente sous la forme d’un assemblage 2D d’éléments physiques unitaires capables de se déformer sous l’effet d’un champ magnétique. Ces éléments physiques binaires, auxquels les chercheurs ont donné le nom de m-bit, ont pour rôle de transformer une information analogique en une information digitale.

Un m-bit fonctionne à la manière d’un interrupteur, la position “ON” correspondant à l’état rigide et la position “OFF” à l’état déformé. Par contrôle magnétique de chaque m-bit, il est ainsi possible de stocker des données sous forme numérique, chaque bit pouvant être écrit ou lu en temps réel*.

Un procédé de fabrication simple et abordable

Chaque m-bit est constitué de 4 parties en silicone, obtenues par moulage à partir de moules imprimés en 3D. La partie magnétique, au centre, est un matériau élastomère magnéto rhéologique (MRE), également conçu par moulage. C’est ce capuchon magnétique, constitué de silicone additionné d’une poudre d’aimant au néodyme (NdFeB, 5µm) qui permet au m-bit de se comprimer sous l’effet d’un champ magnétique.

Bien que ces travaux soient encore au stade expérimental, ils montrent qu’il est possible de réaliser de tels métamatériaux avec des procédés simples et abordables. En effet, les machines utilisées pour la fabrication des moules sont des imprimantes 3D SLA de bureau standard, disponibles sur le marché. De même, la plupart des équipements impliqués dans le procédé de fabrication des m-bits sont largement répandus, ce qui facilite une potentielle industrialisation à grande échelle.

*La vidéo du dispositif en fonctionnement est disponible dans le communiqué de presse de l’EPFL.

Réagissez à cet article

Vous avez déjà un compte ? Connectez-vous et retrouvez plus tard tous vos commentaires dans votre espace personnel.

Inscrivez-vous !

Vous n'avez pas encore de compte ?

CRÉER UN COMPTE