En concentrant les efforts et les démarches de progrès Lean de l'entreprise au bon endroit, la Théorie des Contraintes permet d'améliorer les performances plus rapidement. Selon Philip Marris, fondateur et Directeur Général de Marris Consulting, et auteur du livre « Le Management par les Contraintes en gestion industrielle », en identifiant ce qui limite les ventes, elle permet de renouer avec la croissance. La suite.

Parmi les principales démarches citées pour améliorer les performances des entreprises industrielles on trouve le Lean, le Six Sigma et la Théorie des Contraintes (la Theory Of Constraints ou TOC en anglais). Cette dernière est la moins connue pour différentes raisons, la principale étant probablement qu’elle ne vient pas d’un industriel (Toyota pour le Lean et Motorola ou General Electric pour le Six Sigma). Cette école de pensée a été développée par Eliyahu Goldratt dans les années ’70 et s’est faite connaître notamment à travers un bestseller vendu à plusieurs millions d’exemplaires : « Le But ». Elle part du postulat que, désormais, toutes les usines sont déséquilibrées. A tout moment il y a des ressources surchargées (les goulots ou contraintes) et des « non-goulots ». Les règles de gestion doivent être repensées en conséquence.

Pour éviter les confusions nous considérerons ici que le « Lean » est l’approche développée par Toyota (citons, par exemple, « Le modèle Toyota » de Jeffrey Liker, vraisemblablement l’ouvrage de référence du moment). Il s’agit alors d’une traque à long terme des sources de gaspillages, d’un processus d’amélioration continue alimenté par tous les collaborateurs. D’autres composantes se sont révélées plus récemment, comme, par exemple, leur mode de management et leur manière de gérer leur Recherche, Développement et Industrialisation.

Lean et Théorie des Contraintes : un cocktail gagnant

Quand Lean et Théorie des Contraintes sont combinés par l’entreprise, les progrès s’avèrent beaucoup plus rapides et toujours associés à une dynamique de croissance sans laquelle les gains obtenus se transforment en pure réduction de coût souvent assortie de licenciements. Le Lean chasse les gaspillages et la TOC identifie les contraintes sur lesquelles agir pour accroître le chiffre d’affaires. Ainsi la conjugaison des deux permet d’atteindre un cercle vertueux par lequel l’entreprise devient continuellement plus efficace en éliminant les dépenses ajoutées et génère simultanément de la charge supplémentaire pour les capacités dégagées par les améliorations de productivité.

Prenons l’exemple d’une unité de production de tôles en acier. L’usine est grande (plus de 1 000 personnes) et comprends plusieurs étapes de production : aciérie, coulée continue, laminage, traitements thermiques et de surface, découpe puis contrôles. Le cycle initial de production est de 30 jours.

Première étape : augmenter le chiffre d’affaires

Dans un premier temps, l’analyse de l’usine doit permettre de localiser le ou les goulots. Dans ce type d’industrie de process, l’identification de la contrainte reste facile car les encours s’accumulent devant les goulots. Dans le cas évoqué, il s’avère que ce sont les fours de traitement thermique qui sont les goulots : le chiffre d’affaires est donc déterminé par ces équipements. Il faut impérativement concentrer, sur cette partie de la production, les efforts d’amélioration des différents services contributeurs.

Ainsi, sans investir et en appliquant des solutions simples mais partagées, le débit des fours a été augmenté de plus de 20% par :

l’amélioration de la maintenance curative et préventive de ces goulots en leur donnant la priorité par rapport aux autres équipements ;

– la réduction du temps de changement de série en comprimant les temps de refroidissements par l’utilisation de « tôles martyres » froides ;

– la baisse du nombre de changements de série en revoyant les règles d’ordonnancement et en intégrant les séquences de passage sur ces fours dès la planification du moyen terme.

Deuxième étape : rythmer l’usine au « son » du goulot

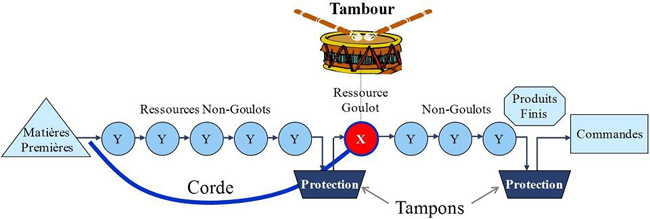

Dans un second temps, les flux de l’usine doivent être mis sous contrôle et pilotés en fonction de la capacité des goulots, en suivant l’approche préconisée par la Théorie des Contraintes dite « Tambour – Tampons – Corde » (ou « Drum – Buffer – Rope » en anglais) :

– optimisation de l’ordonnancement des goulots pour maximiser leur production pendant leur temps d’ouverture ;

– mise en place d’un stock tampon devant ces ressources et seulement ces ressources afin qu’elles ne connaissent pas d’arrêt de production dû à la défaillance d’un équipement non-goulot (donc non critique) en amont ;

– adaptation en conséquence des règles de lancement en production, pour vider le reste de l’usine de la majorité de ses encours.

En pratique, on constate que cette nouvelle gestion des flux permet de réduire de l’ordre de 50% les cycles et les encours. Dans le cas présenté, l’application du Management Par la Contrainte fait passer les cycles de 30 jours à 15 jours, dont 6 d’attente dans le stock tampon situé devant les fours (les goulots).

Troisième étape : orienter les actions de progrès

Une fois ce système en place, il est impératif d’observer en continu le contenu de ce stock de sécurité. Cela passe par l’identification des arrivées des lots de production les plus en retards, la recherche des causes associées et leur élimination. Appliquée à notre exemple, cette démarche a mis en évidence deux activités dont les dysfonctionnements généraient les plus forts retards sur le goulot. Il s’agissait :

- d’une vieille machine à cisailler qui avait régulièrement des pannes de plusieurs jours ;

- d’échantillons qui se retrouvaient retardés lors des analyses dans le laboratoire métallurgique du fait de l’inexistence d’un rudiment de gestion des priorités.

Ces points rapidement traités (en 3 semaines et pour un investissement de 9 000 €), le stock tampon a pu être réduit d’une journée pour atteindre 5 jours. Mais surtout, en résolvant ces deux « petits problèmes secondaires », qui étaient en réalité les plus pénalisants pour l’usine, le cycle global de fabrication a également gagné 1 jour en passant de 15 à 14 jours. Ce processus d’amélioration continue, orienté par l’analyse du stock tampon, est ensuite régulièrement reproduit jusqu’à suppression de toutes les autres causes de retard.

Ceci représente une facette peu connue de la Théorie des Contraintes : ne nullement ignorer les « non-goulots » (qui sont peut-être 90% des ressources d’une usine !), mais les intégrer sous un angle innovant par rapport aux autres approches, en regardant non pas leur performance intrinsèque mais leur impact sur la performance globale de l’entreprise.

Focaliser les énergies et trouver de la croissance pour éviter les licenciements

Tout cela met en évidence deux atouts clés de La Théorie des Contraintes et du Management par les Contraintes : orienter les actions de progrès sur les éléments qui péjorent la performance globale du système permettant d’obtenir très rapidement des gains conséquents et avoir une approche qui induit de la croissance évitant ainsi le redoutable amalgame « le Lean est un processus de licenciement continu ».

Dans le cas évoqué, il suffisait de produire plus pour vendre plus ce qui actuellement n’est pas le cas de la plupart des sociétés européennes. Toutefois, le raisonnement demeure le même si l’entreprise à un déficit de commande mais l’analyse relève d’autres aspects de la TOC appelés le « Throughput World » et les « Thinking Processes ». Il se pourrait par exemple que l’entreprise se trouve dans la situation suivante : un manque de commandes parce que les produits n’intègrent pas les dernières modes ou fonctionnalités attendues par les clients.

En regardant, non plus uniquement le processus de production, mais l’ensemble de la chaîne de valeur de l’entreprise, la TOC va mettre en évidence l’existence d’un goulot au niveau du processus d’industrialisation et un engorgement de l’ingénierie. L’application de la démarche en 3 étapes présentée précédemment permettra de dégoulotter cette activité, de lancer plus rapidement de nouveaux produits … et d’augmenter les ventes.

Une même approche pourrait être appliquée auprès des fonctions commerciales si elles présentaient un goulot, si l’efficacité commerciale déterminait les ventes.

par Philip Marris, Fondateur et Directeur Général de Marris Consulting,

Réagissez à cet article

Vous avez déjà un compte ? Connectez-vous et retrouvez plus tard tous vos commentaires dans votre espace personnel.

Inscrivez-vous !

Vous n'avez pas encore de compte ?

CRÉER UN COMPTE