Aujourd’hui les matériaux sont devenus programmables. C’est le cas de certains polymères. Ils pourraient être très utiles dans les industries automobile et aéronautique pour concevoir des dispositifs plus ergonomiques et confortables, entre autres.

Les matériaux dits intelligents, et parmi eux les matériaux programmables sont un défi à l’imagination des chercheurs et des industriels.

Comme pour les matériaux autoréparants, inventés à l’origine pour économiser des coûts de tests de résistance très onéreux et limités en précision, les matériaux programmables ont été développés pour éviter d’avoir utiliser massivement des mécanismes robotiques afin de rendre les matériaux dynamiques. Et ainsi élargir leur potentiel applicatif.

Les polymères sont le chaînon de base de matériaux très utilisés par l’industrie : bois, cuir, peintures, colles, plastiques… Tous ces matériaux sont candidats à la « reprogrammation ».

Pour déverrouiller le potentiel programmable d’un matériau, il faut tenir compte de ses caractéristiques naturelles. Pour obtenir des transformations précises et prévisibles à partir d’un matériau, il est nécessaire de le structurer d’une manière particulière, puis de l’activer avec de l’énergie.

Le type d’énergie nécessaire varie selon le matériau choisi. Cela peut être la température, l’humidité, la lumière, la pression, les vibrations et l’électricité.

L’exemple du bois

Prenons l’exemple du bois, qui réagit bien à l’eau. La cellulose se dilate lorsqu’elle est mouillée, et a pour effet de faire gonfler le bois. Suffisamment pour imaginer insérer des morceaux de bois dans des fissures dans la roche et les humidifier pour aider les mineurs à briser la pierre, par exemple.

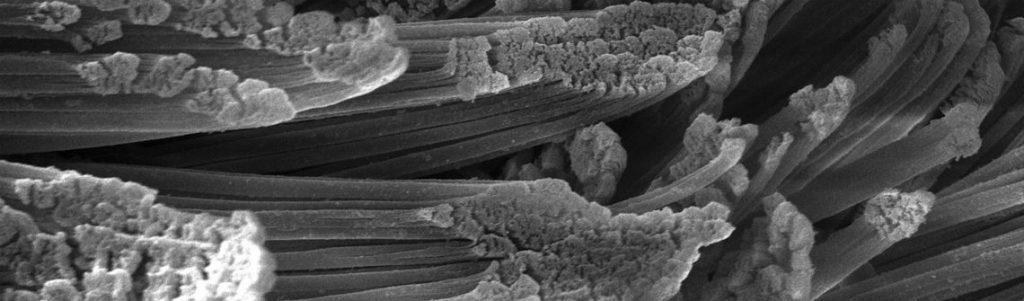

Pour plus de précision, la structure des polymères est analysée pour prévoir les déformations et in fine les programmer.

Le secteur du textile utilise également des polymères qui peuvent être programmés, avec pour effet principal de proposer des structures capables de passer d’une forme 2D aplatie à une forme 3D complexe.

Aujourd’hui, la tendance évolue vers des matériaux composés d’une matrice de polymère dans laquelle on noie des fibres. Cela permet d’obtenir des matériaux composites qui allient résistance et légèreté.

Alliés à des capteurs et des actionneurs (sous forme de circuits électroniques), on obtient alors des composites capables de contrôler les vibrations et les ondes acoustiques qui les traversent et ainsi repérer l’apparition de défauts… ou encore de fabriquer de l’énergie par exemple.

L’enjeu de la miniaturisation des capteurs

Ces composites et la miniaturisation des capteurs et des actionneurs permettent de fonder beaucoup d’espoirs en ce qui concerne le développement de dispositifs antivibratoires qui permettraient de rallonger la durée de vie des systèmes mécaniques en les rendant également plus confortables à l’usage.

Les secteurs intéressés en premier chef par ces matériaux sont l’automobile, la construction mais surtout l’aviation. En effet, en considérant le matériau comme un système, il devient possible de le programmer pour répondre instantanément aux sollicitations de son environnement.

Ainsi les avions pourraient devenir des structures entièrement interconnectées et qui évoluent pour s’adapter aux contraintes : température, humidité, vent… ceci afin de soulager au maximum la structure de l’avion.

Côté construction, on imagine facilement l’intérêt du développement de tels matériaux. Des procédés d’écoute acoustique permettent de jauger l’état d’une structure, via l’écoute passive des signaux acoustiques émis dans le matériau suite à l’apparition d’un défaut.

Incontestablement les débouchés industriels sont immenses, mais pour le moment, comme en ce qui concerne les matériaux autoréparants, les prix de fabrication ne suivent pas encore. Pour le moment.

Réagissez à cet article

Vous avez déjà un compte ? Connectez-vous et retrouvez plus tard tous vos commentaires dans votre espace personnel.

Inscrivez-vous !

Vous n'avez pas encore de compte ?

CRÉER UN COMPTE