Le CTIF a mis son expertise et ses moyens de simulation numérique au service d’un métier artisanal, empreint de tradition : la fonderie de cloches. Il a aussi contribué à l’amélioration de la qualité et des performances des cloches de grandes dimensions de la fonderie Cornille Havard. Explications.

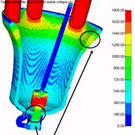

Implantée dans la Manche à Villedieu-les-Poêles, la fonderie Cornille Havard fabrique des cloches de petite et moyenne taille (jusqu’à 5 t) en alliage de bronze CuSn22. Son savoir-faire repose en partie sur un principe de coulée dit « inversé » conférant aux cloches une meilleure qualité dimensionnelle, métallurgique et acoustique. Le fondeur, qui souhaite élargir son marché à des cloches de très grande taille (10 tonnes), a fait appel au Centre Technique des Industries de la Fonderie (CTIF) pour son expertise et ses moyens de simulation numérique. Objectif : mieux appréhender les conditions de coulée et de solidification, et limiter les risques de non qualité.Pour ce faire, CTIF a procédé à des essais de laboratoire, consolidés par des méthodes numériques, afin de déterminer les propriétés thermo-hydrauliques de l’alliage de bronze CuSn22. Pour affiner et valider la base de données matériau, la Fonderie de Cloches de Cornilles Havard a instrumenté et coulé une cloche de taille moyenne (400 kg) dans les conditions réelles de fabrication. Le moule de cloche a été équipé de 13 thermocouples reliés à une centrale de mesure qui ont permis d’étudier et de mettre en évidence l’évolution des températures et les temps de remplissage, les phases de solidification et de refroidissement de l’alliage ou encore les échanges thermiques entre l’alliage et les différents milieux constituant le moule.

Des fonctionnalités d’autocorrection qui améliorent la précision des résultats

Ensuite, par comparaison avec les relevés de températures, CTIF a calibré la réponse de l’outil de simulation QuikCAST d’ESI Group. Cet outil répond aux besoins de toute fonderie par la modélisation du remplissage de moule, de la solidification du métal et des défauts associés. Le logiciel permet aussi de calculer les tirs de noyaux et l’injection semi-solide qui sont le fruit de projets et de collaborations avec les industriels spécialisés dans le domaine. Il se base sur une méthode aux différences finies avec des fonctionnalités d’autocorrection améliorant ainsi la précision des résultats.Les résultats obtenus ont clairement démontré la validité de la démarche de caractérisation de la coulée de cloches. L’utilisation des outils de simulation permet aujourd’hui d’envisager l’étude des systèmes de remplissage et de masselottage pour la production de cloches de très grande dimension. De futurs travaux sur la prise en compte de la microstructure et des défauts de porosité permettront d’avoir une meilleure connaissance des propriétés mécaniques des cloches et de leur réponse acoustique.Marc CHABREUIL

Réagissez à cet article

Vous avez déjà un compte ? Connectez-vous et retrouvez plus tard tous vos commentaires dans votre espace personnel.

Inscrivez-vous !

Vous n'avez pas encore de compte ?

CRÉER UN COMPTE