À l’instar du modèle chinois, seule la production à grande échelle de cellules et modules photovoltaïques fiables, durables, très bas carbone et à haut rendement permettra à la filière photovoltaïque française de devenir compétitive. En 2025, sortira de terre la première giga-usine entièrement intégrée. Une première pierre à la construction d’une solution industrielle de grande ampleur pour la filière solaire européenne. Nous avons interrogé Pierre-Emmanuel Martin, président et cofondateur de CARBON, la société qui pilote ce projet titanesque.

CARBON est une société industrielle française à dimension européenne portée par une alliance inédite d’entrepreneurs, d’industriels et d’experts de l’énergie solaire.

Elle a annoncé l’implantation de sa première giga-usine de produits photovoltaïques dont la mise en service est prévue pour le 2e semestre 2025 et sera suivie d’une montée en puissance industrielle d’un an, au terme de laquelle 5GW de cellules seront produites chaque année.

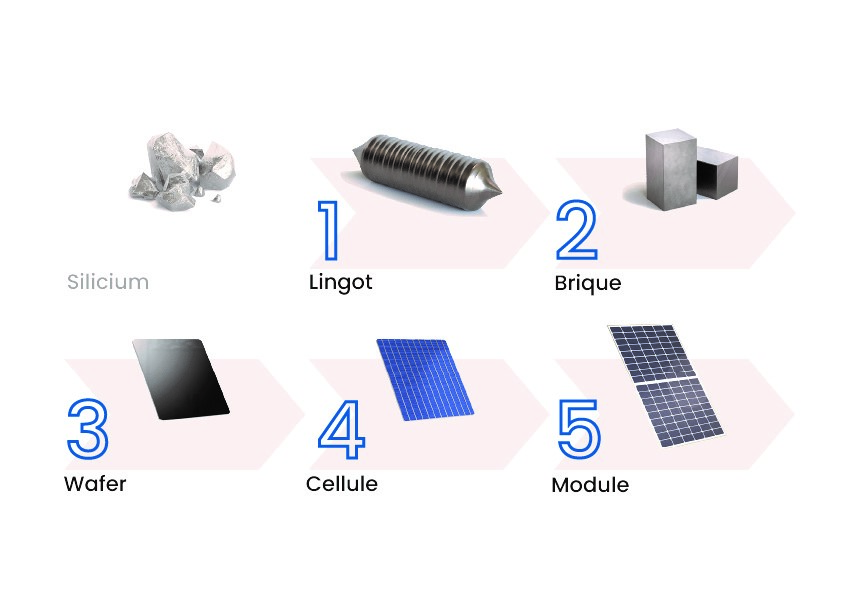

D’ici 2030, CARBON ambitionne de produire et commercialiser 30 GW de wafers, 20 GW de cellules et 15 GW de modules photovoltaïques grâce à la construction, en Europe, de plusieurs gigas-usines du même type.

Techniques de l’ingénieur : Pourquoi est-il essentiel de construire des giga-usines de produits photovoltaïques ?

Pierre-Emmanuel Martin : Cette giga-usine sera la première du genre en France, mais aussi en Europe.

Il s’agit de la réponse française à une question cruciale pour l’Europe : comment réduire notre dépendance à la Chine pour la fourniture de panneaux et de cellules photovoltaïques ? Car ce sont des briques essentielles de notre système énergétique.

Pour l’Europe, la construction de giga-usines intégrées a donc pour vocation de reprendre en main notre indépendance énergétique. Ce sont de très gros objets industriels, dont le but est de produire en forts volumes pour approvisionner en priorité la France et le marché européen en produits photovoltaïques compétitifs, performants et très bas carbone.

Cette première giga-usine de 60 hectares, d’une capacité de production annuelle de 5 GW de cellules et 3,5 GW de modules, sortira de terre en 2025. Elle sera implantée à Fos-sur-Mer, sur le Grand Port Maritime de Marseille (GPMM) et permettra de produire 12 millions d’unités par an[1].

Sur quoi misez-vous pour développer la filière solaire européenne ?

CARBON est le vaisseau amiral qui va permettre de renforcer l’écosystème français et européen en termes de R&D[2]. Nous amorcerons une réindustrialisation profonde en consolidant et en développant la filière, en amont comme en aval.

En amont, nous agirons sur le volet équipements industriels pour la production de composants photovoltaïques et sur les matières premières (silicium, verre, aluminium, etc.).

En aval, il s’agira de consolider un écosystème existant et résilient, sur l’assemblage de modules, car les quelques industriels ayant résisté à la concurrence chinoise en ce qui concerne l’assemblage de modules[3] manquent cruellement de cellules produites en Europe. Une partie des cellules produites par notre usine servira ainsi à construire nos propres modules, alors qu’une autre partie sera vendue à des assembleurs.

Enfin, les équipes R&D travailleront également sur de nouvelles applications, notamment les produits photovoltaïques intégrés aux bâtiments (BIPV) et le photovoltaïque intégré aux véhicules (VIPV).

Quelle sera la place de l’innovation et de la R&D ?

Cette usine sera d’un nouveau genre. D’une part ce sera une usine 4.0 entièrement électrifiée, intelligente, robotisée et avec 0 émission de CO2.

D’autre part, nous ne voulions surtout pas construire une grosse boîte posée sur un terrain lambda. L’usine s’intégrera de manière harmonieuse sur le site et les bâtiments seront organisés en plusieurs blocs de différentes tailles, articulés entre eux avec des espaces verts, des circulations, des respirations, etc.

Ce site de 60 hectares sera ainsi organisé comme une petite ville, un campus industriel qui accueillera également des équipes de R&D, puisqu’il est prévu que 3 % du chiffre d’affaires annuel soit réinvesti en R&D et pas uniquement sur de la rupture technologique.

Nous miserons aussi sur de l’innovation incrémentale, car cela permet de progresser petit à petit, sur tous les stades de la chaîne de valeur. Nous travaillerons sur l’amélioration de la cellule (architecture, métallisation, traitement chimique, qualité du silicium…), mais aussi sur les modules (qualité du verre, cadre, encapsulants…), en gardant toujours à l’esprit l’aspect prix et compétitivité.

Les technologies que nous utiliserons seront donc tout à la fois innovantes et « bankables ».

Comment rendre compétitive la filière PV européenne ?

Pour être compétitive, la filière française et européenne doit passer à l’échelle, c’est-à-dire faire du volume.

C’est le même problème qu’en électronique : en multipliant par dix la capacité de production, vous réduisez par deux le coût de production. C’est le principe qu’ont appliqué les Chinois. En 15 ans, ils ont réussi à atteindre de très gros volumes et à baisser drastiquement le coût du panneau, si bien que l’énergie photovoltaïque est devenue l’énergie la plus compétitive du marché.

C’est ce type de modèle industriel, le passage à une échelle énorme en intégrant toute la chaîne de valeur, qu’il nous faut maintenant appliquer, afin de réduire les marges d’intermédiation, de peser sur le marché vis-à-vis de l’achat des matières premières et d’augmenter la capacité de négociation.

Par ailleurs, produire les panneaux en Europe permet d’enlever une grosse part du coût financier du transport, ce qui compense tout ou partie du surcoût du travail vis-à-vis de la Chine, qui n’est d’ailleurs pas aussi important que certains aiment à le dire.

Vous parliez de 0 émission de carbone. Y a-t-il d’autres objectifs en termes de performance environnementale ?

Les bénéfices environnementaux de cette gigafactory seront multiples.

D’une part, les panneaux, cellules et modules qui seront produits bénéficieront d’un mix énergétique bas carbone, ce qui n’est pas le cas des panneaux chinois. Ensuite, l’usine utilisera les panneaux qu’elle fabrique pour produire une partie de son énergie.

D’autre part, les procédés seront optimisés du point de vue énergétique et étudiés pour avoir un maximum de circularité. L’eau de refroidissement sera en circuit fermé, les eaux industrielles seront traitées et recyclées à 80 %, les chutes de silicium seront recyclées et nous serons attentifs à l’ensemble de nos consommations en ressources.

Travaillerez-vous également sur la recyclabilité des panneaux en fin de vie ?

La question de la recyclabilité a été intégrée dans la conception des produits, dès l’origine du projet et les panneaux seront au maximum recyclable. En France, grâce à SOREN, les panneaux peuvent déjà être recyclés à 95 %.

Nous travaillerons aussi sur la délicate et (à ce stade), coûteuse récupération du silicium des cellules en fin de vie, qui nécessite la mise en place de techniques avancées. S’il est relativement simple de délaminer un panneau en fin de vie, la récupération du silicium des cellules en vue d’une réutilisation implique des opérations minutieuses et complexes.

Des initiatives sont en cours en Europe et en particulier en France sur ce volet. Nous espérons en être capables d’ici quelques années, car la circularité est un enjeu important.

[1] 5GW de modules = environ 12 millions de panneaux, soit 25 km²

[2] via des partenariats avec le CEA, l’INES, l’ISC Konstanz, l’IPVF, le Becquerel Institute, etc.

[3] En France, par exemple, Systovi et Voltec.

Réagissez à cet article

Vous avez déjà un compte ? Connectez-vous et retrouvez plus tard tous vos commentaires dans votre espace personnel.

Inscrivez-vous !

Vous n'avez pas encore de compte ?

CRÉER UN COMPTE