La microstructure des alliages obtenus par dépôt sous énergie concentrée est majoritairement constituée de gros cristaux allongés. Cette caractéristique a tendance à dégrader les propriétés mécaniques, ce qui limite le champ d’application de ce procédé. Pour résoudre ce problème, des chercheurs de la “RMIT University’s School of Engineering” (Australie) utilisent des ultrasons pendant l’impression.

La fabrication additive métallique par dépôt sous énergie concentrée (DED) permet d’obtenir des pièces de grande dimension, ou de faire de la réparation, de manière rapide. En contrepartie, cette technologie produit des pièces dont la microstructure et l’état de surface sont plus grossiers qu’avec les technologies de fusion sélective par laser (SLM).

DED : une microstructure anisotrope

Lorsque l’on observe au microscope les pièces obtenues par DED, on remarque la présence de grains de structure colonnaire. Cette particularité est valable pour la plupart des alliages métalliques et est liée à une faible germination des grains, inhérente au procédé. Ceci a 3 conséquences :

- forte anisotropie ;

- performance mécanique réduite ;

- tendance à la fissuration à chaud.

Effets des ultrasons sur la microstructure

Les travaux de cette équipe de chercheurs australiens avaient donc pour objectif de remplacer ces gros grains à la structure colonnaire par des grains fins de structure équiaxiale.

Ils expliquent dans une publication récente pour le journal Nature, avoir réussi à mettre à profit leur longue expérience dans le raffinement de grains des alliages légers par ultrasons. Dans le cas présent, ils ont ainsi utilisé une sonotrode permettant d’obtenir des vibrations à 20 kHz.

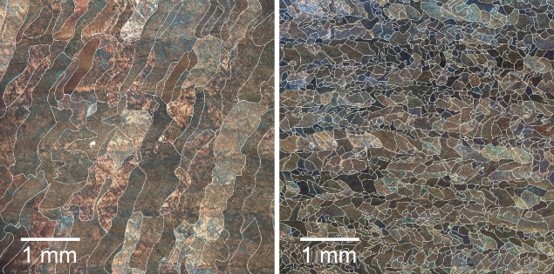

L’analyse de la microstructure des échantillons en Ti-6Al-4V (TA6V) obtenus par DED avec et sans ultrasons met en évidence des différences importantes. Les résultats de la comparaison des clichés de microscopie optique en lumière polarisée montrent que la présence des ultrasons permet d’obtenir des grains de forme équiaxiale d’une taille de 100 µm (voir Fig 1).

La différence est plus que notable : sans ultrasons, la taille de ces grains dépasse plusieurs millimètres de longueur pour 0,5 mm de largeur.

Des résultats encourageants

Concrètement, l’utilisation d’ultrasons permet d’améliorer considérablement les propriétés mécaniques. Les essais que les chercheurs ont effectués sur le TA6V indiquent une augmentation de 12 % de la limite d’élasticité et de la résistance à la traction.

Mais il y a plus important encore : leur approche est applicable à d’autres alliages métalliques comme l’Inconel 625. Si le gain de propriétés mécaniques n’est pas précisé, l’effet sur la microstructure semble en revanche similaire.

L’adaptation de cette technique aux procédés industriels pourrait permettre d’obtenir des alliages de structure suffisamment performants pour être utilisables dans les industries les plus exigeantes.

Réagissez à cet article

Vous avez déjà un compte ? Connectez-vous et retrouvez plus tard tous vos commentaires dans votre espace personnel.

Inscrivez-vous !

Vous n'avez pas encore de compte ?

CRÉER UN COMPTE