Jean-Claude André est ingénieur, docteur en chimie-physique et directeur de recherches au CNRS, avec à son actif 400 publications scientifiques sur les interactions lumière-matière et 45 brevets. Contributeur fréquent aux Editions Techniques de l'Ingénieur, nous lui donnons la parole à travers cette tribune pour expliquer comment l'impression 3D pourrait aider le personnel médical, après que l'état d'urgence sanitaire en raison de la pandémie liée au Covid-19 ait été déclaré en France.

Je suis probablement l’un des plus anciens du CNRS engagés en impression 3D (1984 !) et j’ai commencé à être profondément satisfait de voir émerger des offres généreuses de la part de la communauté scientifique pour apporter ses savoir-faire en fabrication additive aux nombreux problèmes associés à la crise du coronavirus. Et puis, en dehors de cette main tendue qui peut être un vrai réconfort, enfermé entre mes ordinateurs, mes livres, ma vertèbre fracturée qui contribue aussi à mon confinement, je me suis mis à réfléchir à l’intérêt d’une action d’éclat de solidarité, affichable, inscrite dans une logique de salut public, visant à réaliser des éléments permettant la prévention des malades, du public et du corps médical d’une part, des soins d’autre part. Ce petit document illustre quelques questions de responsabilité qui méritent d’être mises en débat. Si l’on peut aider, on doit le faire, mais sans doute pas n’importe comment.

Je suis probablement l’un des plus anciens du CNRS engagés en impression 3D (1984 !) et j’ai commencé à être profondément satisfait de voir émerger des offres généreuses de la part de la communauté scientifique pour apporter ses savoir-faire en fabrication additive aux nombreux problèmes associés à la crise du coronavirus. Et puis, en dehors de cette main tendue qui peut être un vrai réconfort, enfermé entre mes ordinateurs, mes livres, ma vertèbre fracturée qui contribue aussi à mon confinement, je me suis mis à réfléchir à l’intérêt d’une action d’éclat de solidarité, affichable, inscrite dans une logique de salut public, visant à réaliser des éléments permettant la prévention des malades, du public et du corps médical d’une part, des soins d’autre part. Ce petit document illustre quelques questions de responsabilité qui méritent d’être mises en débat. Si l’on peut aider, on doit le faire, mais sans doute pas n’importe comment.

Les machines ne sont pas toutes adaptées aux demandes du corps médical

Dans les faits, il s’agit bien de réaliser des éléments standards avec des machines dédiées « personnalisation ». Une des forces des dispositifs de fabrication additive, en dehors du champ considérable d’initiatives personnelles autorisées par cette technologie, réside dans le fait que ce qui était coûteux dans les procédés traditionnels (usinage par exemple) devient quasiment gratuit, mais quand il s’agit de pièces simples, quel est l’intérêt technologique de la 3D ? Rappelons que l’impression 3D ou la fabrication additive recouvrent en réalité toute une série de procédés qui ont en commun de fabriquer des objets par dépôt de couches successives extrêmement fines de matière (ou plus simplement d’ajouts comme des fils fondus ou enfin, simultanément, de la matière ou de l’énergie), lesquelles sont solidifiées au fur et à mesure par une source d’énergie (laser, par exemple). On est ainsi passé en 36 ans d’une technologie de polymérisation résolue dans l’espace induite par de la lumière à tout un ensemble de procédés permettant la réalisation d’objets en différents matériaux : polymères, céramiques, métaux, nourriture, etc. La liste est longue. Cependant, toutes les machines ne sont pas capables de tout faire en termes de réalisation d’objets 3D, depuis la taille (le µm ou le décamètre), le matériau, les propriétés fonctionnelles, etc. Les machines ne sont pas toutes adaptées aux possibles demandes de la part du corps médical.

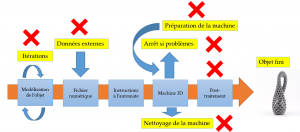

La fabrication additive exploite des sources numériques généralement adaptées dans les unités de recherche académique à la réalisation de pièces uniques dont les performances sont affinées généralement de manière incrémentale. Cela signifie qu’une machine 3D ne se « conduit » pas comme une imprimante classique de bureau où il suffit d’appuyer sur un bouton « Print », pour faire simple. Des opérations manuelles (et intellectuelles) sont nécessaires avant d’atteindre l’objet souhaité (cf. figure 1). Une imprimante 3D n’est pas une imprimante 2D de bureau.

Indépendamment de ces aspects, les machines à bas coût (de type fil fondu) utilisent des polymères fusibles dont le dépôt est résolu dans l’espace, permettant la réalisation d’objets complexes, mais avec des performances spatiales parfois modestes. Or, ce sont plutôt ces machines spectaculaires (dont le coût peut être de quelques centaines d’€), que l’on retrouve dans les Fab-Lab (fabrication laboratory, « laboratoire de fabrication »), qui permettent en particulier l’apprentissage individuel. L’impression 3D pourrait par contagion se traduire par une « transformation culturelle » du consommateur final de base (pourquoi pas le médecin) devenant acteur de la production, directement, ou indirectement via le dispositif Fab-Lab pour autant que cela ait été préparé (nombre de Fab-Lab et/ou nombre de personnes formées). Dans les conditions classiques, les personnes engagées utilisent également des matériaux de faible coût, adaptés à leur souhait (jusqu’au recyclage de plastiques usagés).

Une demande claire et des conditions réglementaires et de sécurité adéquates

Si l’on peut trouver en recherche académique des conditions d’hygiène et de sécurité répondant aux normes actuelles, les responsables de Fab-Lab, généralement bénévoles sont conscients des questions de protection des opérateurs, mais peuvent parfois peiner pour disposer de bonnes conditions d’hygiène et de sécurité. Les pièces à réaliser correspondent-elles au possible des machines 3D avec des fichiers sources STEP ou STL qui doivent être fournis aux producteurs de pièces 3D (et non réalisés sur place) ? Les matériaux sont-ils compatibles avec un contact prolongé avec la peau ? Les performances biomédicales des masques sont-elles affectées par la fabrication 3D ? Y-a-t-il des risques pour les opérateurs ?

Voilà pour l’entrée dans le monde passionnant de la 3D, monde qui peut être exploité dans le cadre où existe une valeur ajoutée relative au « jouable » actuel (fourniture possiblement rapide de pièces 3D, grande réactivité des acteurs, compréhension rapide des questions et efficacité dans leur traitement). Qu’il existe une pénurie de matériels adaptés à la lutte contre le coronavirus est une évidence, qu’il existe des demandes diffuses de la part du corps médical trahit certes une anticipation modeste des besoins il y a quelques mois, mais pour tenter d’apporter des solutions robustes au vrai problème (traduit par un très grand nombre d’appels au secours parfaitement compréhensibles), il faudrait y voir un peu plus clair dans ces demandes : nature des matériels à réaliser, compatibilité des matériaux vis-à-vis d’un usage sur les humains, performances techniques, conformités, et surtout la quantité d’éléments à produire par jour, etc. La nature de la demande doit être précisée. Comme signalé plus haut, il peut s’agir surtout de machines de laboratoire et de machines de coût moyen/faible dans les Fab-Lab dont la mission principale n’est pas la production de masse (ce qui peut être différent en milieu industriel, pour lequel mon expérience est médiocre). Indépendamment des Fab-Lab qui disposent de leurs propres critères de liens avec la société, les unités de recherche académiques devraient participer à ce mode d’action de manière volontaire mais autorisée par leur hiérarchie, le tout dans un cadre juridique cohérent. Il s’agit bien de permettre à des agents dont un certain nombre d’entre eux sont aujourd’hui confinés de se déplacer dans des conditions « acceptables » et autorisées d’un point de vue sanitaire. Les conditions réglementaires visant la production d’éléments conformes au besoin médical doivent être éclairées (et vérifiées).

Un élément essentiel doit à ce stade être mentionné, celui des flux de production d’éléments 3D dédiés à la lutte contre le coronavirus. Il s’agira, on l’aura compris, de productions « artisanales » qui disposeront d’un coût élevé (même s’il reste théorique) relativement aux productions standardisées de masse, mais dans le cadre d’une validation réglementaire en termes de protection plus que modeste. On peut donner l’impression qu’un équipement de protection individuelle issu de technologies High-Tech (comme les technologies 3D) va assurer le besoin, justement parce qu’il provient d’une technologie émergente sans que les bonnes conditions d’usage aient été démontrées. Deux aspects sont ciblés : la non-présence de virus sur l’équipement et un fonctionnement conforme. Il est donc nécessaire de fournir aux utilisateurs des équipements qualifiés selon leur(s) usage(s). Ne pas assurer cette conformité ne serait pas éthique, mais en tout cas réellement irresponsable, voire plus. C’est à l’Etat d’assurer la confiance nécessaire, en même temps que de s’occuper du packaging et de la répartition des fournitures sur les demandeurs.

Les mesures à prendre dans les prochains jours

En l’absence d’une telle validation, les producteurs ne risquent-ils pas d’être considérés comme responsables d’avoir mal répondu à cette main tendue (tout à fait compréhensible et socialement souhaitable) si des problèmes sanitaires émergent demain ? Dans les propos de nombre de médias, on a l’impression que l’Etat a passé son temps à éviter d’acheter les masques dont on a besoin et il serait, pour le moins inacceptable, que ceux qui tentent d’aider (mais peut-être mal parce que ce n’est pas leur métier) soient suspectés de la moindre faiblesse. Il faut donc que l’Etat prenne ses responsabilités (pour autant qu’il en soit capable, vu sa compréhension de ce que peut apporter la 3D à la société, mais c’est possiblement envisageable en termes d’usage médical).

Voilà, à la lecture de nombreux mails, ce que je comprends de la situation et, en tant qu’ancien de la 3D (mais encore actif), d’utiliser un peu de recul pour m’exprimer. Pour conclure, il paraît nécessaire de définir dans les jours qui viennent :

- Un site unique de centralisation des demandes/besoins médicaux ; contraintes en termes d’hygiène, de performances, etc. : Association Française de Prototypage Rapide ? Réseau des Instituts Carnot ? Réseau National des Fab-Lab ? Ministère de la santé ? Voici une liste possible, mais je ne pense pas que cela soit à moi de décider ;

- Un recensement national des offres : matières, machines, flux ou nombre, temps de fabrication et de fourniture ; un élargissement en dehors du périmètre universitaire devrait être favorisé ;

- Un feu vert officiel de la part de la hiérarchie pour une telle opération est nécessaire et validé par l’Etat (pour ce qui concerne les services publics) ;

- Une validation par l’Etat en termes de choix d’équipements à fournir, de flux (centaines, milliers, millions d’équipements/jour), de performance, etc.

- La fourniture de pièces conformes aux normes en vigueur, conformité assurée par l’Etat ;

- Financement partiel ou total des équipements aux producteurs (ou à leurs tutelles).

Si ces conditions ne sont pas raisonnablement « remplies », il faudrait sans doute ne rien faire (ou au mieux expliquer pourquoi on ne fait rien, ce qui serait dommage dans le contexte actuel, mais on n’est pas obligé de faire semblant…). On aurait bonne mine d’afficher un soutien massif avec, par exemple, une demande de 100 millions/semaine d’un élément particulier 3D, alors que la capacité de production issue des unités de recherche serait 100 fois plus faible ! La générosité n’a pas de limites, mais le possible si. Une promesse doit être tenue ! Alors pourraient rester des actions ponctuelles pour autant que les risques/remarques évoqués soient levés. Mais tout cela reste à construire alors que le temps nous est compté.

Bonjour,

Merci M Jean-Claude André, d’avoir partagé votre vision de la situation actuelle de l’aide qui est apportée par les FABLAB aux professionnels de santé. Mais votre opinion ne semble pas prendre en compte tous les aspects actuels.

Premièrement, vous remettre en cause la démarche « amateur » des Fablab, j’ai beaucoup travaillé dans le monde de l’industrie et dans celui de la recherche, et il y a dans les deux cas (fab lab et laboratoire) des personnes expérimentées qui savent ce qu’ils font. Sachez que beaucoup de Makers ont à cœur de réaliser avec qualité le matériel qu’ils réalisent, et pour beaucoup il passe par la case VALIDATION que ça soit par la validation de l’AFNOR pour les masques en tissu ou la validation par un organise agrée pour des composants plus sensibles (respirateur). Je pense que la majorité est consciente du risque à fournir du matériel médical. Les Makers sont même inventifs et proposent des protocoles aux médecins pour valider par exemple le grammage des masques utilisé.

Pour ce qui est des moyens de prototypage (des Fablab) comparé au moyen industriel, il n’y a effectivement pas de comparaison possible. Mais encore une fois les Fablabs, on permit de créer, tester, valider des prototypes qui ont été ensuite fournis en open source à des industriels pour fabrication. Grâce à cette démarche innovante, la France pourra fabriquer des dizaines de milliers de respirateurs, sans les Fablabs (et autre laboratoire dont le CNRS) le processus aurait été beaucoup plus long. De plus le modèle open source proposé, permettra à tous les autres pays (dont les pays défavorisés) d’avoir ce type de matériels.

Le deuxième point concerne la capacité de l’ÉTAT (ou d’un corps ayant d’autorité) à superviser tout cela. Je suis vraiment désolé, mais l’état a été en échec sur ce point. Et c’est une nouvelle fois, les « amateur » ou plutôt des passionnés qui ont permis d’organiser les différents flux. Plusieurs sites WEB ont émergé pour regrouper tous les besoins des hôpitaux (avec formalisation d’un cahier des charges pour les plus complexes), grouper tous les sites de Makers de France, organiser le flux de transport, et même pour s’organiser dans le financement des matières premières. Grâce à cela c’est plus de 100 000 visières de protection imprimées en 3D qui ont été fabriquées et livrées, on est loin des milliards de masques nécessaires, mais cela a été une aide précieuse pour les Hôpitaux. Ces sites comme covid3d.fr ont été créés en moins d’une semaine. Les hôpitaux de Paris ont réagi en un mois en créant une plateforme identique covid3d.org. Il faudra surement plusieurs mois pour que l’état s’en occupe. L’État a même validé la démarche, et aujourd’hui plusieurs villes distribuent les masques barrière (tissu) crée par des « amateur ».

Vous pouvez retrouver sur mon site un article récapitulatif « FABLAB CONTRE CORONAVIRUS » : http://www.ScieTech.fr

Réagissez à cet article

Vous avez déjà un compte ? Connectez-vous et retrouvez plus tard tous vos commentaires dans votre espace personnel.

Inscrivez-vous !

Vous n'avez pas encore de compte ?

CRÉER UN COMPTE