Anticiper la panne qui paralysera la production ou un dysfonctionnement pouvant entraîner des défauts de fabrication, voire un risque pour des techniciens. Ce sont les deux objectifs des techniques de maintenance prédictive.

Cette surveillance permanente favorisera la planification des interventions. Les opérateurs chargés de la maintenance ne sont pas obligés de travailler dans l’urgence parce qu’un problème vient de se déclarer sur un équipement.

À condition de disposer de la bonne information au bon moment ! Ce postulat repose sur trois éléments-clés :

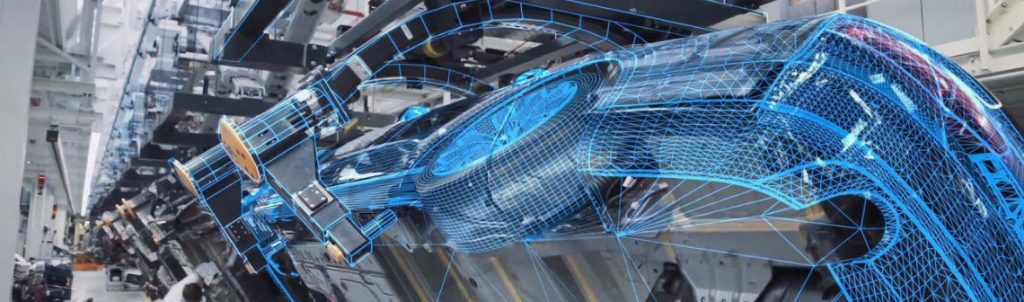

- Des capteurs Bluetooth ou RFID : grâce à de nouveaux capteurs et de nouveaux réseaux de type LPWAN, l’IoT permet de surveiller beaucoup plus d’équipements et de paramètres que par le passé. Ces capteurs génèrent des données qui sont ensuite comparées aux informations de la machine et de la pièce à fabriquer.

Par exemple, de nombreux paramètres d’un robot industriel peuvent être surveillés : température du processeur et du boîtier, erreurs de positionnement, surcharge…

- Des protocoles de communication : la transmission en temps réel de données entre les machines et les ingénieurs chargés de la maintenance ne doit pas être pénalisée par une trop forte latence. Mais elle implique aussi de s’appuyer sur des protocoles sécurisés afin d’éviter des prises de contrôle malveillantes.

- L’analyse : des logiciels de type GMAO (Gestion de la maintenance assistée par ordinateur) s’appuient sur des algorithmes pour générer des informations sous forme de tableaux de bord et d’alertes. Il sera ainsi possible d’identifier des modèles de comportement qui prédisent plus précisément quand une broche sera sur le point de se briser.

La maintenance préventive présente deux avantages principaux :

- Une meilleure productivité : un mauvais entretien peut réduire la productivité d’une usine de 5 à 20 %. L’optimisation des tâches de maintenance maximise la durée de vie des équipements et évite des interruptions coûteuses.

- Une réduction des coûts : les temps d’arrêt imprévus coûtent en effet aux industriels américains environ 50 milliards de dollars chaque année. La maintenance prédictive peut réduire ou même éliminer les temps d’arrêt imprévus en prédisant quand une machine a besoin d’un contrôle ou quand elle peut devenir défectueuse.

Mais « que cela soit internalisé ou externalisé, le passage par des data scientists est à minima probable, pour ne pas dire obligatoire. Ces coûts induits doivent être mis en regard des coûts de non-qualité. Le choix du prédictif face au préventif doit être systématiquement comparé pour éviter les dérives économiques », rappellent André Montaud, directeur de Thesame Tech et innovation et Guillaume Lecuyer, directeur marketing produit Visiativ, dans un article publié dans l’Usine nouvelle.

Philippe Richard

Cet article se trouve dans le dossier :

La numérisation à la rescousse des usines françaises

- La réalité virtuelle et augmentée au service des industriels

- Le Big Data au service de la production

- Des capteurs à l’écoute des machines

- L’Usine 4.0 pourra-t-elle devenir propre ?

Dans l'actualité

Dans les ressources documentaires